Before

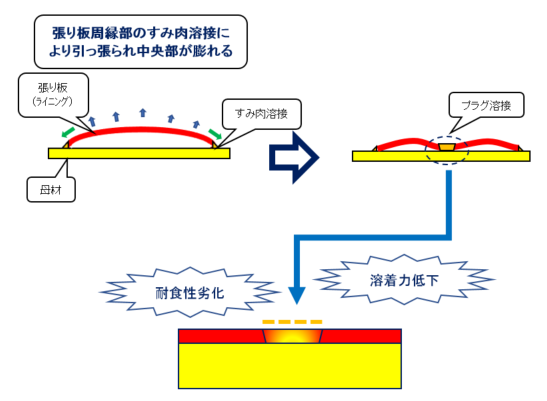

ライニングを行う場合、張り板の周縁を溶接で母材に固定するだけでは中央部が浮き上がり内面形状がいびつとなり内部部品と干渉したり、周縁溶接部に過度な応力が発生して割れの原因となったりなど問題を起こします。このため一定の間隔でプラグ溶接を行い変形を抑止するのが一般的です。

しかし、プラグ溶接の溶着量が少なかったり、溶接入熱量が過大で母材成分が希釈されたりすると、溶着力低下による割れや耐食性の劣化による腐食を起こす場合があります。

コストダウン事例

After

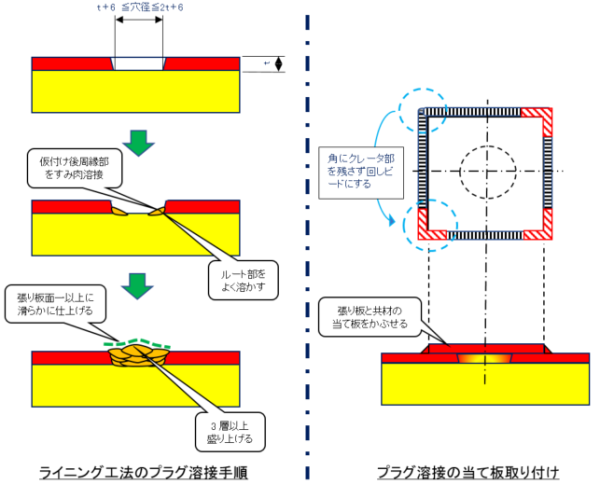

ライニング工法におけるプラグ溶接は異材溶接継手であると認識し慎重に施工する必要があります。

異材継手においてもっとも留意すべき希釈率(溶接部への母材成分の混入比率)は一般に30%程度と言われています。例えば3層盛り上げた後の最終層の母材部成分の希釈は3%程度と見込まれ、耐食性の劣化を軽微になります。

但し、ライニング板厚さが薄く何層も盛り上げられない、微量な希釈でも耐食性を減ずる過酷な環境である、希釈した状態で環境に曝すと溶接割れの懸念がある、といった場合は上右図のようにプラグ溶接部に当て板を取り付けます。

POINT

大きなコストダウン効果を企図してライニング工法を選択しても、その補強となるプラグ溶接部から漏れを生じては元も子もありません。ライニング材と母材の合金成分が割れや腐食の原因とならないように溶接材料を選択することも含め、その設計と施工には充分留意したいものです。

溶接によるライニング工法についてはこちらも参照してください。

必要箇所のみニッケル合金で製造してコストダウンする

接液部のみハステロイなどのニッケル合金でライニングしコストダウンする

母材・ライニング板間の「閉じた空間」をなくす