Before

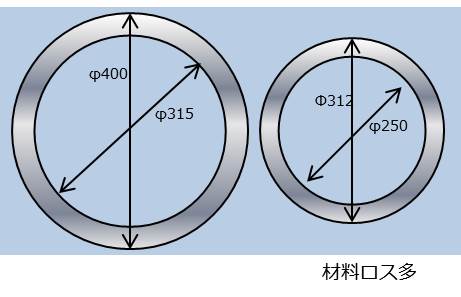

プラズマ切断加工を行うと、切断線の幅が約7mm~約9mmと広いため、切断加工における材料ロスが多く発生します。

上図の場合、1枚の大きな板材から2つの製品を切断していました。そのため、製品に対して材料ロスが多くなるため、コストアップの要因となります。

コストダウン事例

After

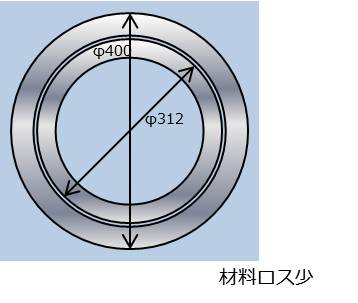

レーザー加工はプラズマ加工と比較して切断線の幅が1mm以下と細いので、切断加工における材料ロスを少なくすることができます。

当事例では、レーザー加工を行うことで、 上図のように板厚12mmの板から内径φ315と外径φ312の2つの製品を取り出す事ができました。

このようなそれぞれの厚みの最も厚いものに合わせて中抜き活用(ネスティング)ができれば大変有益となります。

POINT

レーザー加工とは、レーザー発振器から反射鏡などを通じて送られたレーザー光線を集光レンズで細く絞り、切断材料を溶解させ切断を行う方式です。切断線の幅がプラズマ加工の場合では約7~約9mmですが、レーザー加工では切断線の幅が1mm以下と細いため、材料のロスが少なくなり、歩留まりが向上します。

またうまく配列してのネスティングが可能となる場合もあります。その可否についてはご遠慮なく都ステンレス工業へお問い合わせください。