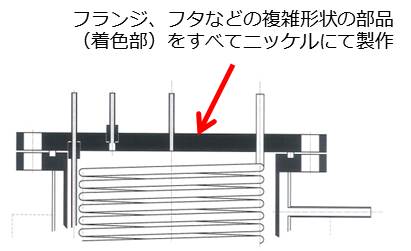

Before

上図の様な複雑な形状をした部品をニッケルの無垢材(ソリッド)からの切削加工により製作すると材料費が嵩みます。また、ニッケル合金の一部は難削財であり、製造に要する時間がかかりコストも割高となります。

コストダウン事例

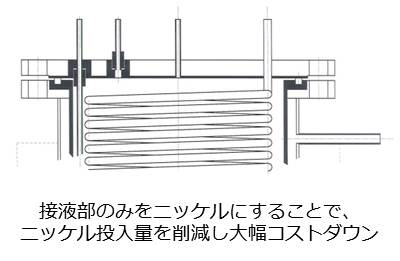

After

強度を担保するフランジを炭素鋼とし、接液部のみがニッケルとなるようなライニング構造とすれば、材料費の低減が図れます。具体的には、炭素鋼フランジに開けた管台孔にニッケル丸棒から製作したスリーブをはめ込み、さらにガスケット面にライニング板を貼る設計とし、それぞれ溶接で取り付けます。この改善により、大幅なコストダウンと納期短縮を達成することができました。

POINT

ニッケル合金をはじめとする耐食鋼の多くは高価であり、ライニング構造とすれば材料費を大幅に節約することができます。

なお、ライニング加工については下記をご参照ください。

接液部のみハステロイなどのニッケル合金でライニングしコストダウンする