- ホーム

- 基礎知識

- ニッケル合金製の部品について

- フランジのニッケル合金ライニングについて

フランジのニッケル合金ライニングについて

前項ではプラント配管や圧力容器の管台に用いられるフランジについてご説明しましたが、ニッケル合金でフランジを丸ごと無垢で作ると大変高価になります。そこで、フランジは普通鋼とし、接液部など必要な部位のみニッケル合金でライニングするのが一般的となっています。

フランジ材質はなにとするか?

せっかくコストダウンを目的にライニング工法を選択するのですから、被ライニングフランジ部材は規格などで認められた、比較的安価でも十分な強度を持つ材質とします。普通鋼であればSS400やS25C、鍛鋼であればSF440Aなどが多用されるようです。ただし、最低使用温度が超低温となる場合、ニッケル合金鋼やステンレス鋼などより高価なものを選定せざるを得ないことになります。

フランジとライニング材の溶接性

フランジへのライニングは溶接で行います。境界部は鋼とニッケル合金の異材溶接となるため、健全な溶接となるよう事前に溶接施工法を確立しておく必要があります。多くの場合、鋼とニッケル合金の溶接性そのものは問題ないですが、溶接部に鋼の成分が希釈するためニッケル合金としての耐食性は損なわれます。このような溶接部の位置については留意することとなります。

特殊鋼と一般鋼の異材溶接部は、溶接設計や施工手順を事前によく検討する

なお、ライニング材にモネルを用いる場合は特に注意が必要です。

フランジの形状

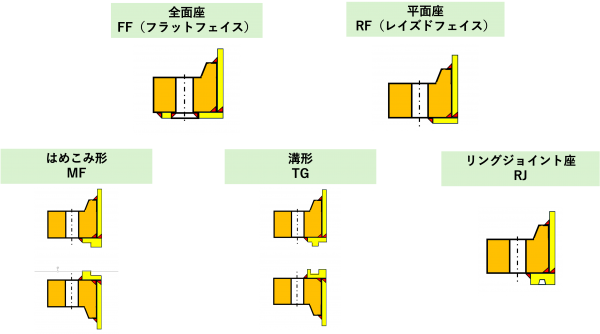

フランジに市販品を用いる場合は通常平面座(FF)を選択します。

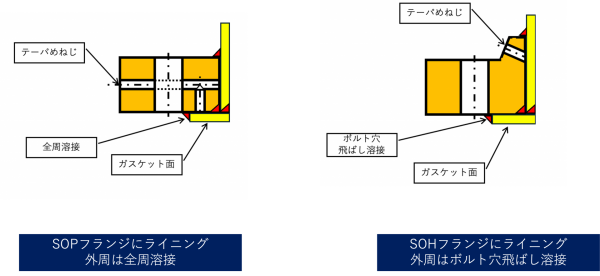

なお、ライニング外周部を全周溶接する場合は溶接前にフランジにエアー抜きを設けておきます。これはライニング板、フランジ、本体(管台)で囲まれた部位で空気などが膨張し溶接部他に荷重がかかることを防ぐためのものですが、開口部にテーパめねじを切りプラグを立てて漏洩試験の取り口とすることが多いようです。

下図に代表的な二例を挙げますが、仕様に応じ最も適した形状を選択しましょう。

ライニング材の形状

ライニング材のフランジに密着する面に極端な凹凸や異物の付着がないことを確認します。また、ライニング材の平坦度が著しく悪い場合は面一まで粗引きするのが良いでしょう。そのほか、ガスケット面形状ごとのポイントを下記に挙げます。

FF:ボルト穴まで全て溶接が必要になりますのであまり経済的ではありません。

RF:最も一般的で、平面座外径=ライニング材外径となります。外周溶接とボルト穴の干渉に注意します。

M&F・T&G・RJ:溝深さなどが決められていますので、加工後の最薄部がライニング厚をキープできるように材厚を設定する必要があります。

ライニング溶接の製作手順

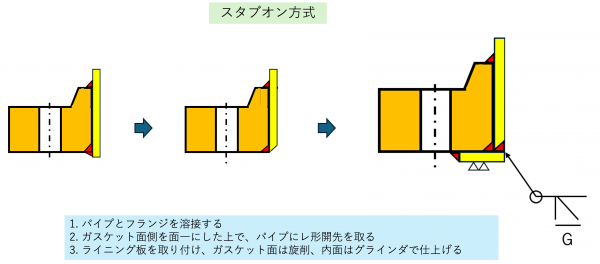

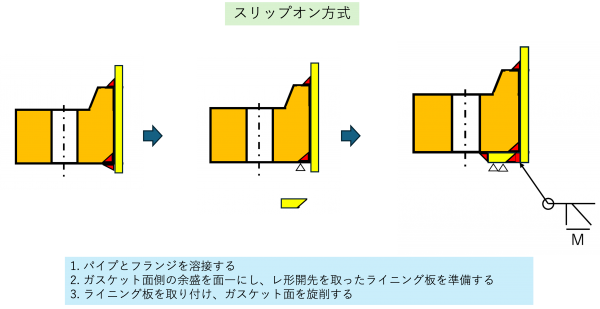

ライニング板は強度メンバーに含められないため、まずはパイプ(本体・管台)とフランジがきちんと溶接取り付けされていることが求められます。さらに使用環境や品質管理要領なども考慮し、適切なライニングの溶接設計を行い、製作手順も事前に確立しておきましょう。 下記に代表的な製作手順を2例示します。

スタブオン方式はガスケット面に溶接部がなく、ガスケット面で隙間腐食などを起こしやすい環境に向いていると言えます。また、ガスケット面仕上げ後に溶接部の内部欠陥が表出することがなく、最終工程での補修の手間を省くことができます。ただし一旦管端部の仕上げをしてからパイプに開先を設ける、との手間がかかります。さらに、パイプ内面側にビードが残るので、エロージョン・コロージョンが懸念される使用環境には採用に注意が必要でしょう。

スリップオン方式は、パイプ側には特に加工の必要がないためより手間は少ないと言えます。ただし、きちんとライニング板が座るように一旦レ形の余盛をさらっておくのがよいでしょう。また、最終機械加工後に溶接部の欠陥指示が表出する可能性が高いので、判定基準と補修基準をあらかじめ明確にしておく必要があります。

ライニングフランジの検査

ライニングによりフランジとパイプの溶接部は隠れてしまいます。このため、前述の中間工程でPTなどを実施し必要な記録を残しておくことをお勧めします。また、「フランジの形状」で示したテスト穴を用い、ライニング部溶接の健全性を確認する目的で気密試験を行います。これは逆圧となりますので、著しい高圧とならないよう試験圧力を設定します。試験後はプラグをねじ込むかグリスを詰めることが多いようです。

なお、ライニング外周部の溶接でボルト穴を飛ばす場合は、溶接止端部で割れを生じやすいので、目視やPT実施時に注意を払いましょう。