- ホーム

- 基礎知識

- 板巻き溶接パイプを活用する

- 板巻き溶接パイプを作る(その1)〜板切断から開先面加工まで

板巻き溶接パイプを作る(その1)〜板切断から開先面加工まで

都ステンレス工業がご提供する板巻き溶接パイプは、コイル材からミルフォーミングによって自動的に製造される電縫管とは異なり、切断板から一品一品丁寧にプレスブレーキなどによって作る手作り品となります。では、どのような工程を経て製造されるのか、順を追って見ていきましょう。

板切断・養生

板切断には通常シャーリングが用いられますが、小径のパイプの時にはより精密に周長を管理する必要があるため、NC制御のプラズマ切断、レーザ切断、ウォータージェットなどが用いられることもあります。切断面は加工硬化やダレ、不純物の付着などを確認し、健全な開先加工ができるように仕上げます。

けがき

プレスブレーキなどを用いてマニュアルでパイプに成形(造管)する場合は、まず切断板の管端となる両辺に曲げ位置の目安となるマーキングを行います。これが左右で食い違っていると斜めに曲げてしまうので慎重に行います。

端曲げ

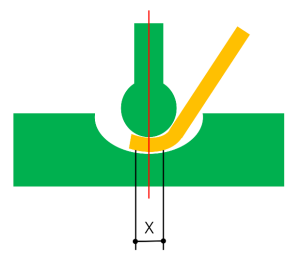

造管は切断板の端部から順に行っていきますが、この中で最も重要なのが始端の曲げ(端曲げ)です。端曲げは、下図のX寸法のようにプレスによる受圧スパンが短いため大きな荷重を要し、スプリングバックも強いのでもっとも塑性変形させづらい、との特徴があります。

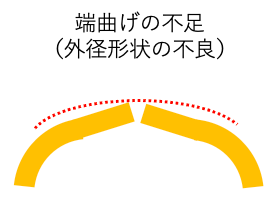

また、この端曲げ部の曲率が適正でないと、下図のように造管寸法や溶接の品質に悪影響を及ぼす場合があります。

特に端曲げ不足の場合は後工程で修正できない場合が多く、本工程において確実に寸法が出せるよう適正な加工条件出しをしておく必要があります。

UO曲げ

端曲げが適正にできたことが確認できたらU曲げ、次いでO曲げを行なって所定の外形寸法に仕上げていきます。この際、左右両端のマーキングをきちんと合わせ、斜めに成形してしまわないよう特に注意します。

O曲げについては上図のようなプレスブレーキによる方法のほかロール成形による場合もあります。

開先面加工

次に開先面加工を行います。V型やI型など適用する溶接施工要領書に基づきグラインダやセーパを用いて加工します。まれに、開先面の浸透探傷検査を行いラミネーションやピットなど溶接に有害な欠陥がないことを確認する場合があります。

一方、端曲げが終わった時点で開先面加工を行うやり方もあります。

→板巻き溶接パイプを作る(その2)〜開先合わせから真直矯正まで